最新资讯

INFORMATION咨询热线

18615209208电话:18615209208

手机:18615209208

朝文频谱谐波时效工艺原理及应用

一、残余应力基础知识

1、什么叫残余应力:

物体受外作用(主要是力和温度)等引起的变形(或者有变形的趋势),其内部各部分之间因相对位置改变而引起的相互作用力,称为内力,单位面积上的内力称应力。

外力撤销后,存在于物体内部的应力,称为残余应力,残余应力是工艺过程的结果,主要有铸造应力,焊接应力,加工应力和热应力等。物体内部应力积累达到一定程度或局部应力急剧增大的现象,叫应力集中,应力集中是物体产生疲劳破坏的主要原因。

金属构件在锻压、切削、铸造、焊接等加工过程中,由于受力或受热不均匀,内部产生不均匀的塑性形变,加工完后,都存在残余应力。残余应力是金属构件开裂或变形的重要原因,极大地影响金属构件的疲劳强度和尺寸精度的稳定性。

从本质上讲产生残余应力的原因可以归结为:

a.不均匀的塑性变形; b.不均匀的温度变化; c.不均匀的相变。

2、残余应力的分类

按应力产生的原因分:

1、有热应力

2、相变应力

3、收缩应力

按应力方向分:

1、拉应力(力的方向向背的应力)

2、压应力(力的方向相同的应力)

3、残余应力的产生

铸造应力的产生

1、热应力;

2、相变应力;

3、收缩应力(亦叫机械阻碍应力)。

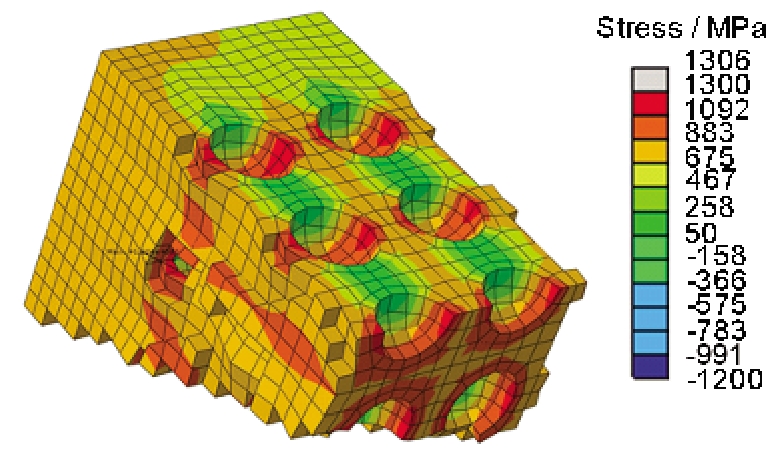

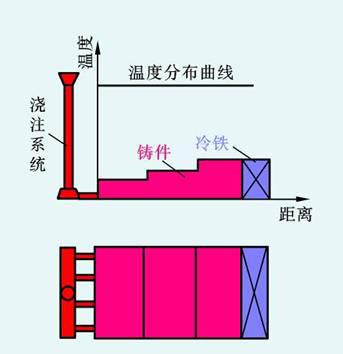

(1)热应力 铸件各部分的薄厚是不一样的,如机床床身导轨部分很厚,侧壁.筋板部分较薄,铸后,薄壁部分冷却速度快收缩大,而厚壁部分,冷却速度慢,收缩的小。薄壁部分的收缩受到厚壁部分的阻碍,所以薄壁部分受拉力,厚壁部分受压力。因纵向收缩差大,因而产生的拉压也大。这时铸件的温度高,薄厚壁都处于塑性状态,其压应力使厚壁部分变粗,拉应力使薄壁部分变薄,拉压应力 ,随塑性变形而消失。

铸件逐渐冷却,当薄壁部分进入弹性状态而厚壁部分仍处于塑性时,压应力使厚壁部分产生塑性变形,继续变粗,而薄壁部分只是弹性拉长,这时拉压应力随厚壁部分变粗而消失。铸件仍继续冷却,当薄厚壁部分进入弹性区时,由于厚壁部分温度高,收缩量大。但薄壁部分阻止厚壁部分收缩,故薄壁受压应力,厚壁受拉应力。应力方向发生了变化。这种作用一直持续到室温,结果在常温下厚壁部分受拉应力,薄壁部分受压应力。这个应力是由于各部分薄厚不同。冷却速度不同,塑性变形不均匀而产生的,叫热应力。

在导轨或侧壁的同一个截面内,表层与内心部,由于冷却快慢不同,也产生相互平衡拉压的应力,用类似与上述方法分析,可知在室温下表层受压应力,心部受拉应力,并且截面越大,应力越大,此应力也叫热应力。

(2)相变应力 相变应力是由于某些合金在凝固后冷却过程中产生相变,随之带来体积尺寸变化,或热处理过程中因工件不同部位组织转变不同步而产生的内应力,不同部位在不同时间内发生相变所致。

二、残余应力的危害

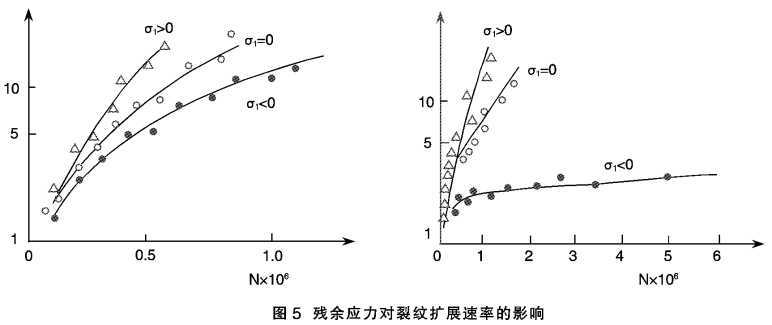

图5是对表层分别为拉伸残余应力,压缩残余应力和无残余应力中心切口板试件的疲劳裂纹扩展试验结果。

理论分析与实验结果都表明:残余应力的存在严重影响了结构的疲劳强度,尤其是焊缝处高达屈服强度的拉伸残余应力将大大降低焊接结构的疲劳强度。

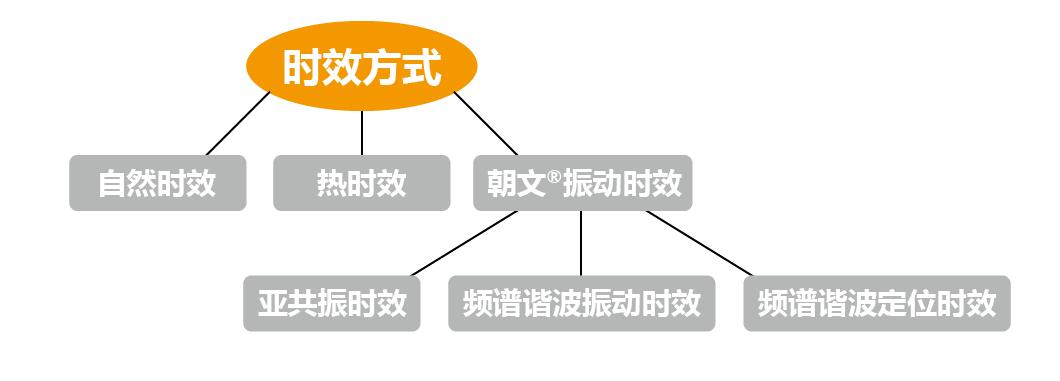

三、消除残余应力的方法及优缺点

1、自然时效

自然时效是最古老的时效方法。它是把构件露天放置于室外,经过几个月至几年的风吹.日晒.雨淋.和季节的温度变化,给构件多次造成反复的温度应力。再温度应力形成的过载下,促使残余应力发生松弛而使尺寸精度获得稳定。

自然时效降低了少量残余应力,却提高了构件的松弛刚度,对构件的尺寸稳定性较好,方法简单易行,但生产周期长.占用场地大,不易管理,不能及时发现构件内的缺陷,已逐渐被淘汰。

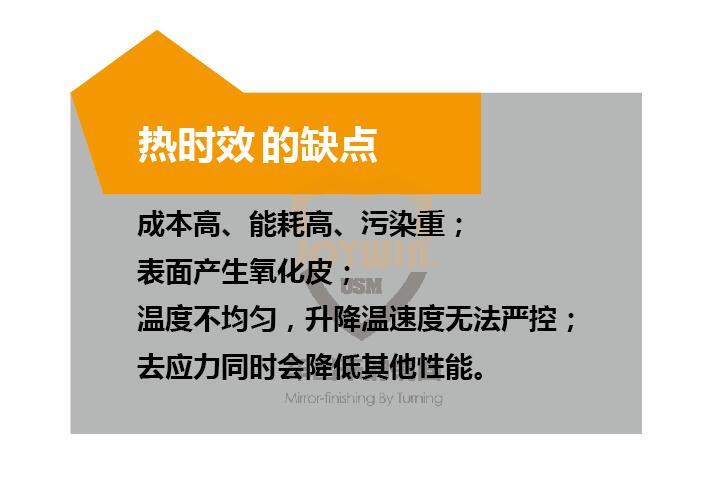

2、热时效

热时效是将构件由室温缓慢.均匀加热至550℃左右,保温4-8小时,再严格控制降温速度至150℃以下出炉。

热时效如果降温不当,会使时效效果大为降低,甚至产生与原残余应力相同的温度应力(二次应力),并残留在构件中,从而破坏了已取得的热时效效果。

热时效存在的问题:

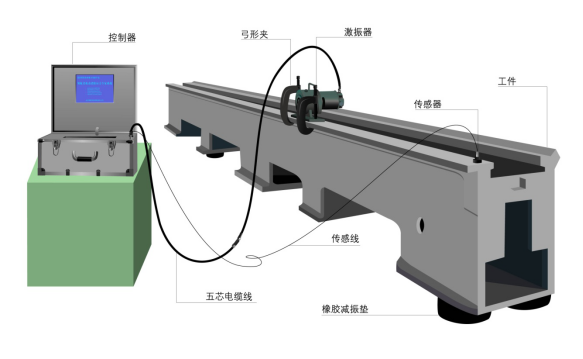

3、振动时效

英文叫做Vibration Stress Relief,简称VSR 。以振动的形式给工件施加附加应力,当附加应力与残余应力叠加后,达到或超过材料的屈服极限时,工件发生微观或宏观塑性变形,从而降低和均化工件内的残余应力,并使其尺寸精度达到稳定。

振动时效技术起源与发展:

亚共振时效方式

起源:二战后欧美国家,1850's

中国:1974年,正式列为研究课题

“六五”列为攻关课题

“七五”正式消化吸收项目成果

“八五”国家科委、机电部、国务院生产列为重点推广技术

2001年,制定国家标准

发现存在的问题:

应用面窄、效果不好、操作难、无法工艺定型、噪音大。

朝文频谱谐波时效方式的优势

振动时效基本术语:

激振点:振动时效时给构件的施力点称为激振点。

支撑点:为了对工件进行振动时效而选择的支撑工件的位置。

拾振点:振动消除应力时效时,拾振器在工件上的安装位置。

动应力:激振力引起工件谐振响应时,在其内部产生的应力称为动应力

谐振:当激振器提供的周期性激振力的频率与系统谐振频率接近 或相等时,构件的振幅急剧增大的现象为谐振。

振型:共振时构件表面上所有质点振动的包络线(面),即为振型,包括弯曲、扭曲、扭转、钟振型和鼓振型。

节点(节线):振动时效时,构件振幅最小处称为节点(节线)。

时效曲线:在确定的振动频率和激振力下,对工件进行振动处理所得到的加速度—时间曲线,其标记为a-t。注:a表示加速度;t表示时间。

振动时效原理:

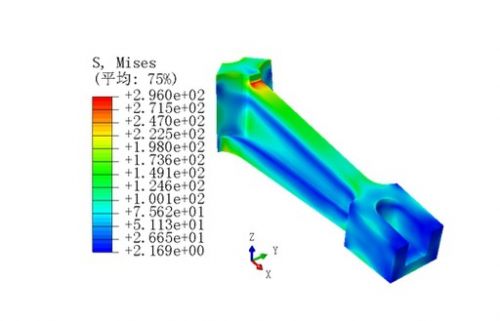

以振动的形式给工件施加附加应力,当附加应力σ动与残余应力σ残叠加后,达到或超过材料的屈服极限σs时,即

σ动+ σ残≥ σs

工件发生微观或宏观塑性变形,从而降低和均化工件内的残余应力,并使其尺寸精度达到稳定。

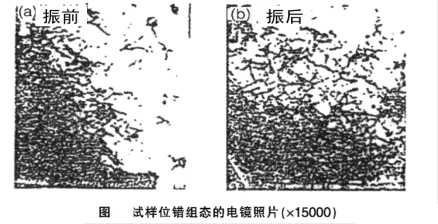

振动时效前试样内部的位错组态呈线条状和轻微缠结状分布。

振动时效后位错组态的缠结和网状化程度明显增加。

振动时效后位错密度有所增加。

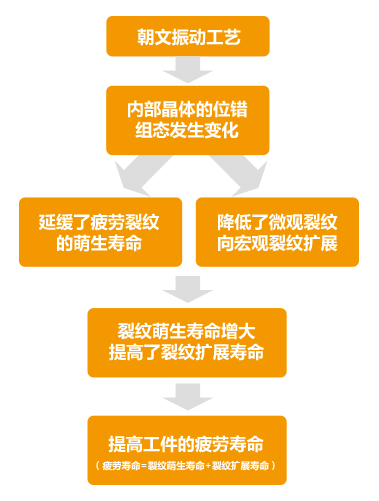

振动时效的实质就是金属材料内部晶体错运动、增殖、塞积缠结过程。振动时效效果是由于位错组态变化和位错密度变化的结果。

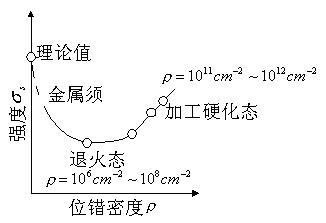

金属材料学表明:

在退火状态下,位错密度最低,材料的强度也最低位错密度的增加,材料的强度也增大,从而抗变形能力提高。

因此:振动时效能够提高金属构件抗变形能力和尺寸稳定性。

效果判断方法——行业标准

1、《中华人民共和国兵器行业标准》WJ2696-2008,装甲车辆振动消除应力技术要求;

参数曲线观测法:

根据振动消除应力过程中打印的a-t时效曲线的变化评定振动消除应力的实际效果,出现下列情况之一时,判定振动消除应力效果有效:

A)a-t曲线上升后变平;

B) a-t曲线上升后下降,最终变平;

C)每个激振点至少应完成40min振动,且其中有两个频率最大加速度在30m/s²-70m/s²。

2、《中华人民共和国航天振动标准》QJ20254-2012:

参数曲线观测法

根据振动时效过程打印的(a-t)时效曲线的变化评定振动时效的实际效果。

出现下列情况之一时,判定振动时效效果有效:

a)a-t时效曲线上升后变平;

b)a-t时效曲线上升后下降,最终变平;

c)被处理筒体工件需正反掉头各进行一次振动时效,且时效处理的五个峰值中,有一至两个频率的加速度在20 m/s2~70 m/s2,每次五个振动峰值的处理时间之和为40min。